Właściwy dobór środków do klejenia i uszczelniania stanowi kluczowy element powodzenia wielu prac remontowych, naprawczych czy konstrukcyjnych. Niezależnie od tego, czy potrzebujesz połączyć elementy granitowe, uszczelnić akwarium, czy naprawić miskę olejową w samochodzie – wybór odpowiedniego produktu ma fundamentalne znaczenie dla trwałości i bezpieczeństwa wykonanego połączenia. W tym kompleksowym przewodniku omówimy różne rodzaje silikonów, hermetyków i klejów, ich właściwości oraz optymalne zastosowania, aby pomóc Ci w dokonaniu właściwego wyboru dla konkretnych materiałów i warunków pracy.

Spis treści

- Klejenie i uszczelnianie zlewu granitowego – jaki silikon wybrać?

- Klejenie i uszczelnianie plastiku – czy silikon skutecznie klei tworzywa sztuczne?

- Klejenie i uszczelnianie akwarium – jaki silikon zapewni bezpieczeństwo wodnym mieszkańcom?

- Klejenie i uszczelnianie miski olejowej – jaki silikon wytrzyma ekstremalne warunki?

- Klejenie i uszczelnianie – hermetyk czy silikon? Kluczowe różnice i zastosowania

- Klejenie i uszczelnianie z wykorzystaniem hermetyku – do czego służy ten specjalistyczny produkt?

- Klejenie i uszczelnianie – hermetyk co to jest i jak działa?

- Klejenie i uszczelnianie bębna pralki – jaki klej zapewni trwałą naprawę?

- Klejenie i uszczelnianie – naprawa bębna pralki krok po kroku

- Klejenie i uszczelnianie silikonem który nie żółknie – jak zachować estetykę na lata?

- Klejenie i uszczelnianie silikonem medycznym – skład i zastosowania specjalistycznego produktu

- Źródła

Klejenie i uszczelnianie zlewu granitowego – jaki silikon wybrać?

Przy montażu i uszczelnianiu zlewów granitowych kluczowe znaczenie ma wybór silikonu, który zapewni nie tylko szczelność, ale również nie wejdzie w reakcję chemiczną z kamieniem. Do zlewów granitowych najlepiej sprawdza się silikon sanitarny o neutralnym systemie utwardzania. Silikony octanowe (wydzielające podczas utwardzania charakterystyczny zapach octu) mogą powodować przebarwienia granitu, dlatego należy ich bezwzględnie unikać.

Rekomendowanym wyborem jest silikon sanitarny neutralny, który charakteryzuje się doskonałą przyczepnością do granitu i innych materiałów kamiennych. Produkty te zazwyczaj zawierają dodatki przeciwgrzybiczne, co jest istotne w wilgotnym środowisku kuchennym. Przy wyborze koloru warto kierować się barwą fugi lub samego zlewu – najpopularniejsze są silikony bezbarwne, białe, szare i czarne.

Przed aplikacją silikonu powierzchnie granitu należy dokładnie oczyścić i odtłuścić. Warto również zabezpieczyć krawędzie taśmą malarską, co pozwoli uzyskać estetyczne wykończenie. Silikon nakładamy równomierną warstwą, a następnie wygładzamy szpatułką lub palcem zwilżonym w wodzie z dodatkiem mydła. Pełne utwardzenie silikonu trwa zwykle 24-48 godzin, w zależności od warunków i grubości spoiny.

Dla zwiększenia przyczepności, szczególnie przy większych obciążeniach, warto rozważyć zastosowanie dedykowanego podkładu (primera) do kamienia naturalnego. Niektóre silikony premium posiadają już w swoim składzie dodatki zwiększające przyczepność do trudnych powierzchni, co eliminuje konieczność stosowania dodatkowych preparatów gruntujących.

Klejenie i uszczelnianie plastiku – czy silikon skutecznie klei tworzywa sztuczne?

Pytanie o skuteczność silikonu w klejeniu plastiku pojawia się niezwykle często. Odpowiedź nie jest jednoznaczna i zależy od rodzaju tworzywa sztucznego oraz wymagań dotyczących połączenia. Standardowe silikony mają ograniczoną przyczepność do wielu tworzyw sztucznych, szczególnie tych o niskiej energii powierzchniowej, jak polietylen (PE) czy polipropylen (PP).

Silikony najlepiej sprawdzają się w połączeniu z takimi tworzywami jak PVC, ABS czy poliwęglan. Jednak nawet w tych przypadkach połączenie ma charakter bardziej uszczelniający niż konstrukcyjny. Jeśli potrzebujesz trwałego, wytrzymałego mechanicznie połączenia elementów plastikowych, lepszym wyborem będą specjalistyczne kleje do tworzyw sztucznych – cyjanoakrylowe (tzw. „super glue”), poliuretanowe lub kleje na bazie MS polimerów.

W przypadku gdy silikon ma pełnić funkcję uszczelniającą, warto wybrać produkty oznaczone jako „uniwersalne” lub z wyraźną informacją o przyczepności do tworzyw sztucznych. Przed aplikacją powierzchnię plastiku należy dokładnie oczyścić, odtłuścić i lekko zmatowić drobnoziarnistym papierem ściernym, co zwiększy przyczepność. Dla trudniejszych tworzyw, jak PE czy PP, konieczne może być zastosowanie specjalnego primera zwiększającego adhezję.

Warto pamiętać, że silikony wykazują elastyczność po utwardzeniu, co może być zaletą przy łączeniu elementów narażonych na drgania lub zmiany temperatury. Jednak ta sama elastyczność oznacza, że połączenie nie będzie miało wysokiej wytrzymałości mechanicznej, szczególnie na rozciąganie i ścinanie.

Klejenie i uszczelnianie akwarium – jaki silikon zapewni bezpieczeństwo wodnym mieszkańcom?

Klejenie i uszczelnianie akwarium wymaga zastosowania specjalistycznego silikonu, który nie tylko zapewni wodoszczelność, ale przede wszystkim będzie bezpieczny dla organizmów wodnych. Do tego celu należy używać wyłącznie silikonów akwarystycznych, które po utwardzeniu nie wydzielają substancji toksycznych dla ryb i innych mieszkańców akwarium.

Silikony akwarystyczne charakteryzują się wysoką przyczepnością do szkła, odpornością na działanie wody (zarówno słodkiej, jak i morskiej) oraz stabilnością w szerokim zakresie temperatur. Kluczową cechą jest brak w ich składzie fungicydów i innych dodatków biobójczych, które są standardowo obecne w silikonach sanitarnych. Substancje te, choć skuteczne w zapobieganiu rozwojowi pleśni, mogą być śmiertelnie niebezpieczne dla organizmów wodnych.

Przy wyborze silikonu akwarystycznego warto zwrócić uwagę na jego elastyczność po utwardzeniu – zbyt sztywny silikon może pękać przy niewielkich ruchach konstrukcji akwarium. Najlepsze produkty zachowują elastyczność w zakresie -50°C do +200°C, co zapewnia bezpieczeństwo nawet przy znacznych wahaniach temperatury.

Przed przystąpieniem do klejenia akwarium, powierzchnie szkła muszą być idealnie czyste, suche i odtłuszczone. Silikon nakładamy równomierną warstwą, a następnie dociskamy elementy i pozostawiamy do utwardzenia zgodnie z zaleceniami producenta (zwykle 24-48 godzin). Po pełnym utwardzeniu, a przed napełnieniem akwarium wodą, zaleca się dokładne przepłukanie konstrukcji, aby usunąć ewentualne pozostałości kwasu octowego, który mógłby wpłynąć na parametry wody.

Klejenie i uszczelnianie miski olejowej – jaki silikon wytrzyma ekstremalne warunki?

Uszczelnianie miski olejowej w silniku spalinowym wymaga zastosowania specjalistycznego silikonu, który będzie odporny na ekstremalne warunki pracy – wysokie temperatury, ciągły kontakt z olejem silnikowym oraz wibracje. W tym przypadku standardowe silikony sanitarne czy budowlane całkowicie nie spełnią swojej roli.

Do uszczelniania miski olejowej należy stosować wyłącznie silikony wysokotemperaturowe o podwyższonej odporności na oleje i paliwa. Najlepszym wyborem są specjalistyczne uszczelniacze silikonowe przeznaczone do zastosowań motoryzacyjnych, często określane jako „gasket maker” (tworzące uszczelkę). Produkty te wytrzymują temperatury rzędu 250-300°C, zachowując przy tym elastyczność i odporność na oleje silnikowe, płyny chłodnicze i paliwa.

Na rynku dostępne są silikony wysokotemperaturowe w różnych kolorach – czarne, czerwone, szare i niebieskie. Kolor zazwyczaj wskazuje na maksymalną temperaturę pracy oraz specyficzne właściwości produktu. Czerwone silikony często charakteryzują się najwyższą odpornością temperaturową (do 300°C), podczas gdy czarne mogą mieć lepszą odporność na oleje.

Przed aplikacją silikonu powierzchnie miski olejowej i bloku silnika muszą być dokładnie oczyszczone ze starego uszczelniacza, oleju i zanieczyszczeń. Silikon nakładamy ciągłą, równomierną warstwą wokół całego obwodu miski. Ważne jest, aby montaż został zakończony w czasie otwartym silikonu (zwykle 5-10 minut), zanim rozpocznie się proces utwardzania. Po dokręceniu śrub mocujących miskę olejową należy odczekać czas zalecany przez producenta (zazwyczaj minimum 1 godzina) przed uruchomieniem silnika.

Klejenie i uszczelnianie – hermetyk czy silikon? Kluczowe różnice i zastosowania

Wybór między hermetykiem a silikonem to jedna z częstszych dylematów przy pracach uszczelniających, szczególnie w zastosowaniach motoryzacyjnych i przemysłowych. Choć oba produkty służą do uszczelniania, różnią się znacząco pod względem składu chemicznego, mechanizmu utwardzania i optymalnych zastosowań.

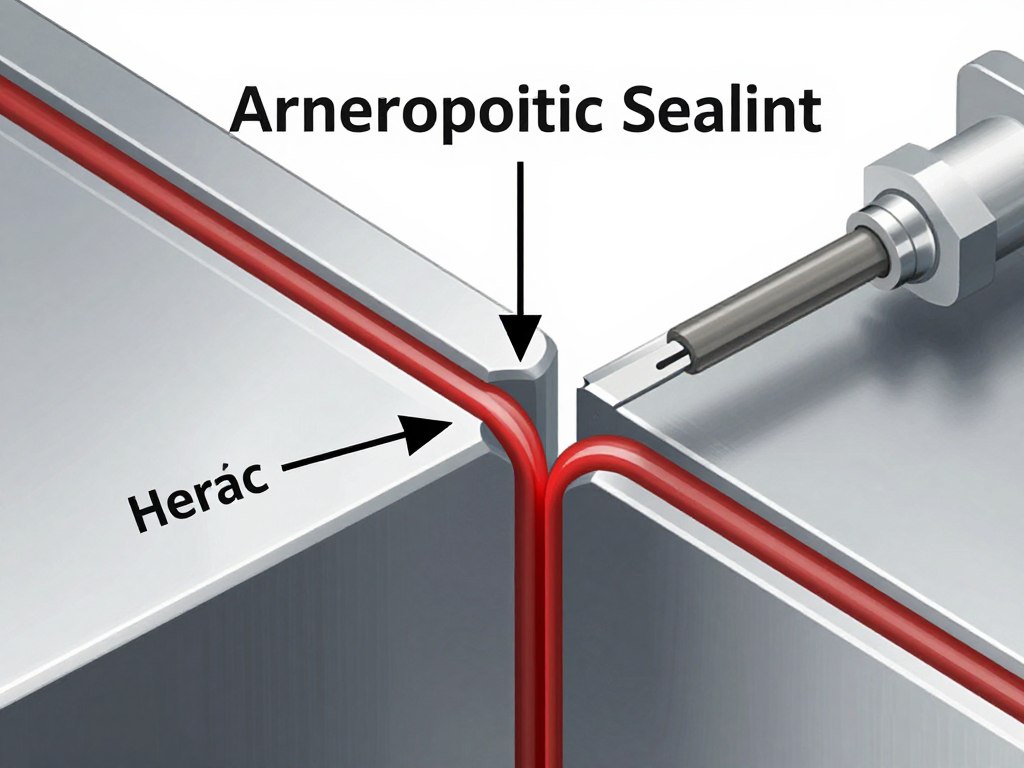

Hermetyki (uszczelniacze anaerobowe) to specjalistyczne produkty, które utwardzają się przy braku dostępu powietrza i w kontakcie z metalem. Ich główną zaletą jest zdolność do wypełniania mikroskopijnych szczelin między metalowymi powierzchniami, tworząc sztywne, odporne chemicznie połączenie. Hermetyki doskonale sprawdzają się w uszczelnianiu połączeń gwintowych, kołnierzy pomp, skrzyń biegów czy pokryw zaworów, gdzie wymagana jest odporność na wysokie ciśnienia.

Silikony z kolei utwardzają się pod wpływem wilgoci z powietrza, tworząc elastyczne połączenie. Ta elastyczność jest kluczowa w miejscach narażonych na wibracje lub zmiany temperatury, gdzie sztywny hermetyk mógłby pęknąć. Silikony wysokotemperaturowe są niezastąpione przy uszczelnianiu elementów narażonych na znaczne wahania temperatur, jak kolektory wydechowe czy termostaty.

Przy wyborze między hermetykiem a silikonem należy kierować się przede wszystkim charakterem połączenia. Hermetyki są preferowane w precyzyjnych połączeniach metal-metal o małych szczelinach (do 0,5 mm), gdzie wymagana jest wysoka odporność na ciśnienie. Silikony lepiej sprawdzają się przy większych szczelinach, połączeniach różnych materiałów oraz tam, gdzie występują znaczne wibracje i zmiany temperatury.

Klejenie i uszczelnianie z wykorzystaniem hermetyku – do czego służy ten specjalistyczny produkt?

Hermetyk to specjalistyczny środek uszczelniający, który znajduje zastosowanie głównie w przemyśle, motoryzacji i hydraulice. Jego unikalna właściwość polega na utwardzaniu się w warunkach beztlenowych (anaerobowych), czyli przy braku dostępu powietrza, co czyni go idealnym do uszczelniania precyzyjnych połączeń metalowych.

Główne zastosowania hermetyków obejmują uszczelnianie połączeń gwintowych w instalacjach hydraulicznych, pneumatycznych i gazowych. Produkty te zastępują tradycyjne materiały uszczelniające jak taśma teflonowa czy pakuły, oferując wyższą niezawodność i odporność na wibracje. Hermetyki do gwintów występują w różnych klasach wytrzymałości – od słabych, umożliwiających łatwy demontaż, po bardzo mocne, praktycznie uniemożliwiające rozłączenie bez podgrzania.

Kolejnym ważnym zastosowaniem są uszczelniacze do połączeń kołnierzowych (tzw. „uszczelniacze płaskie” lub „płynne uszczelki”). Tworzą one sztywną, odporną chemicznie barierę między metalowymi powierzchniami, zastępując tradycyjne uszczelki stałe. Są niezastąpione w precyzyjnych maszynach, gdzie grubość uszczelnienia musi być minimalna, a odporność na ciśnienie i chemikalia – maksymalna.

Hermetyki znajdują również zastosowanie jako środki zabezpieczające połączenia gwintowe przed samoczynnym odkręcaniem się pod wpływem wibracji. W zależności od klasy wytrzymałości, mogą umożliwiać kontrolowany demontaż lub tworzyć praktycznie nierozłączne połączenie. Ta właściwość jest szczególnie ceniona w przemyśle motoryzacyjnym, lotniczym i maszynowym, gdzie niezawodność połączeń jest kluczowa dla bezpieczeństwa.

Klejenie i uszczelnianie – hermetyk co to jest i jak działa?

Hermetyk (uszczelniacz anaerobowy) to specjalistyczny produkt chemiczny, który utwardza się w wyniku reakcji polimeryzacji zachodzącej przy braku dostępu tlenu i w kontakcie z jonami metali. Ta unikalna właściwość sprawia, że hermetyki są idealne do uszczelniania precyzyjnych połączeń metalowych, gdzie szczelina jest minimalna, a dostęp powietrza ograniczony.

Pod względem chemicznym większość hermetyków bazuje na estrach dimetakrylowych, które w odpowiednich warunkach tworzą usieciowaną strukturę polimerową. Proces utwardzania rozpoczyna się, gdy produkt zostaje umieszczony między metalowymi powierzchniami, które działają katalitycznie. Jony metali (szczególnie miedzi i żelaza) inicjują reakcję polimeryzacji, która postępuje w miejscach pozbawionych dostępu tlenu.

Hermetyki występują w różnych klasach wytrzymałości, oznaczanych często kolorami – od niebieskich (niska i średnia wytrzymałość, umożliwiająca demontaż standardowymi narzędziami) przez czerwone (wysoka wytrzymałość, demontaż wymaga podgrzania) po zielone (bardzo wysoka wytrzymałość, stosowane do impregnacji porowatych odlewów). Oprócz wytrzymałości mechanicznej, hermetyki różnią się również odpornością temperaturową (standardowo od -55°C do +150°C, specjalistyczne do +230°C) oraz odpornością chemiczną.

W przeciwieństwie do silikonów, które pozostają elastyczne po utwardzeniu, hermetyki tworzą sztywne połączenie o wysokiej odporności na ciśnienie. Ta cecha czyni je idealnymi do zastosowań hydraulicznych i pneumatycznych, gdzie elastyczny uszczelniacz mógłby zostać wypchnięty przez ciśnienie medium. Jednocześnie hermetyki zachowują odporność na wibracje dzięki doskonałemu wypełnieniu mikroskopijnych nierówności powierzchni.

Klejenie i uszczelnianie bębna pralki – jaki klej zapewni trwałą naprawę?

Naprawa bębna pralki poprzez klejenie wymaga zastosowania specjalistycznego kleju, który sprosta wymagającym warunkom pracy – stałemu kontaktowi z wodą, detergentami, wysokim temperaturom oraz intensywnym wibracjom i obciążeniom mechanicznym. Wybór odpowiedniego produktu jest kluczowy dla trwałości i bezpieczeństwa naprawy.

Do klejenia bębna pralki najlepiej sprawdzają się dwuskładnikowe kleje epoksydowe wzmocnione metalem, często określane jako „płynny metal” lub „zimny spawanie”. Produkty te po utwardzeniu tworzą niezwykle wytrzymałe, odporne na wodę i chemikalia połączenie, które może wytrzymać ekstremalne obciążenia mechaniczne. Ważne, aby wybrany klej charakteryzował się odpornością na temperatury do minimum 90°C (temperatura prania) oraz posiadał certyfikat bezpieczeństwa do kontaktu z wodą.

Alternatywą dla klejów epoksydowych mogą być specjalistyczne kleje metakrylowe, które również oferują wysoką wytrzymałość mechaniczną i odporność chemiczną. Ich zaletą jest szybsze utwardzanie oraz lepsza elastyczność, co może być istotne przy naprawie elementów narażonych na wibracje.

Przed przystąpieniem do klejenia powierzchnie bębna muszą być dokładnie oczyszczone z rdzy, tłuszczu i innych zanieczyszczeń. Zaleca się zmatowienie powierzchni papierem ściernym, co zwiększy przyczepność kleju. W przypadku pęknięć warto rozważyć wzmocnienie naprawy przez nałożenie kleju po obu stronach uszkodzenia lub zastosowanie dodatkowych elementów wzmacniających (np. siatki z włókna szklanego zatopionej w kleju).

Klejenie i uszczelnianie – naprawa bębna pralki krok po kroku

Naprawa pękniętego bębna pralki poprzez klejenie to zadanie wymagające precyzji i odpowiedniego przygotowania. Poniżej przedstawiamy kompleksowy proces naprawy, który pozwoli przywrócić funkcjonalność urządzenia bez konieczności wymiany kosztownych części.

Pierwszym krokiem jest demontaż i dokładna diagnostyka. Należy zdemontować bęben zgodnie z instrukcją serwisową dla danego modelu pralki, co zwykle wymaga usunięcia panelu przedniego lub tylnego, paska napędowego i łożysk. Po wyjęciu bębna trzeba dokładnie zlokalizować i ocenić wszystkie pęknięcia i uszkodzenia. Warto sprawdzić również stan łożysk i uszczelek, gdyż ich uszkodzenie mogło być przyczyną powstania pęknięcia.

Przygotowanie powierzchni jest kluczowe dla trwałości naprawy. Obszar wokół pęknięcia należy oczyścić z rdzy i zanieczyszczeń za pomocą papieru ściernego lub szczotki drucianej, a następnie odtłuścić acetonem lub specjalistycznym zmywaczem. W przypadku głębokich pęknięć zaleca się wykonanie delikatnego rowka wzdłuż linii pęknięcia za pomocą narzędzia typu Dremel, co zwiększy powierzchnię kontaktu dla kleju.

Do naprawy stosujemy dwuskładnikowy klej epoksydowy wzmocniony metalem. Składniki mieszamy zgodnie z instrukcją producenta, zwykle w proporcji 1:1. Klej nakładamy obficie na przygotowaną powierzchnię, upewniając się, że wypełnia całe pęknięcie. W przypadku większych uszkodzeń warto zastosować wzmocnienie w postaci siatki z włókna szklanego lub cienkiej blachy przyklejonej po obu stronach pęknięcia. Po nałożeniu kleju pozostawiamy bęben do utwardzenia zgodnie z zaleceniami producenta (zwykle 24 godziny w temperaturze pokojowej).

Klejenie i uszczelnianie silikonem który nie żółknie – jak zachować estetykę na lata?

Problem żółknięcia silikonu to częste zjawisko, szczególnie w łazienkach i kuchniach, gdzie biały lub przezroczysty uszczelniacz z czasem zmienia kolor na żółtawy lub brązowy, znacząco obniżając estetykę wykończenia. Wybór silikonu odpornego na żółknięcie jest kluczowy w miejscach eksponowanych, gdzie wygląd ma istotne znaczenie.

Żółknięcie silikonów spowodowane jest głównie dwoma czynnikami: reakcją chemiczną składników silikonu pod wpływem promieniowania UV oraz osadzaniem się zabrudzeń i rozwoju mikroorganizmów. Silikony odporne na żółknięcie zawierają specjalne stabilizatory UV oraz dodatki przeciwgrzybiczne, które minimalizują te procesy.

Najlepszą odpornością na żółknięcie charakteryzują się silikony neutralne (oksymowe lub alkoksylowe), które nie wydzielają kwasu octowego podczas utwardzania. Silikony octanowe, choć tańsze i powszechniej dostępne, mają większą tendencję do zmiany koloru z upływem czasu. Przy wyborze produktu warto zwrócić uwagę na wyraźne oznaczenie „non-yellowing” lub „odporny na żółknięcie” oraz sprawdzić, czy silikon posiada dodatki przeciwgrzybiczne.

Dla maksymalnej trwałości koloru, oprócz wyboru odpowiedniego silikonu, istotna jest również prawidłowa aplikacja i późniejsza pielęgnacja. Powierzchnie przed aplikacją muszą być idealnie czyste i suche. Po nałożeniu silikonu warto wygładzić spoinę roztworem wody z niewielką ilością mydła, co zmniejszy przyczepność zabrudzeń. W trakcie użytkowania należy regularnie czyścić spoiny silikonowe, unikając agresywnych środków czyszczących zawierających chlor, które mogą przyspieszać proces żółknięcia.

Klejenie i uszczelnianie silikonem medycznym – skład i zastosowania specjalistycznego produktu

Silikon medyczny to specjalistyczny materiał o unikalnym składzie, zaprojektowany z myślą o zastosowaniach medycznych, gdzie biokompatybilność i bezpieczeństwo dla organizmu ludzkiego są priorytetem. W przeciwieństwie do standardowych silikonów budowlanych czy przemysłowych, silikony medyczne podlegają rygorystycznym normom i certyfikacjom, gwarantującym ich bezpieczeństwo w kontakcie z tkankami ludzkimi.

Podstawowym składnikiem silikonów medycznych jest polidimetylosiloksan (PDMS) – polimer silikonowy o wysokiej czystości. W zależności od przeznaczenia, do bazy dodawane są różne modyfikatory właściwości fizycznych, jednak kluczowe jest to, czego w składzie nie ma – silikony medyczne są wolne od plastyfikatorów, stabilizatorów, barwników i innych dodatków, które mogłyby wywoływać reakcje alergiczne lub toksyczne. Nie zawierają również fungicydów, które są standardowym składnikiem silikonów sanitarnych.

Silikony medyczne klasyfikowane są według stopnia biokompatybilności i przeznaczenia. Wyróżniamy silikony klasy USP Class VI (najwyższy standard biokompatybilności), silikony implantacyjne (do długotrwałego kontaktu z tkankami wewnętrznymi) oraz silikony do zastosowań zewnętrznych (np. w protetyce). Produkty te dostępne są w różnych formach – od płynnych silikonów do formowania, przez pasty i żele, po gotowe elementy jak rurki czy membrany.

Zastosowania silikonów medycznych obejmują produkcję implantów i protez, uszczelnianie urządzeń medycznych, produkcję form do odlewów dentystycznych, wykonywanie opatrunków silikonowych na blizny oraz produkcję elementów sprzętu medycznego mającego kontakt z pacjentem. W warunkach domowych silikony medyczne certyfikowane do kontaktu ze skórą mogą być wykorzystywane do wykonywania indywidualnych wkładek ortopedycznych, ochraniaczy czy elementów protetycznych.

Źródła

[1] FAQ i najczęstsze błędy przy klejeniu i uszczelnianiu – https://www.milabud.pl/FAQ-klejenie-i-uszczelnianie-Sikaflex-11FC-Purform

[2] Klejenie i uszczelnianie do rur oraz kołnierzy – https://www.skladtechniczny.pl/oferta/klejenie-i-uszczelnianie

[3] Kleje epoksydowe ułatwiające uszczelnianie i klejenie – https://distyk.pl/blog/jak-to-zrobic/kleje-epoksydowe-ulatwiajace-uszczelnianie-i-klejenie/

[4] Kleimy czy uszczelniamy? – https://konstrukcjeinzynierskie.pl/kleimy-czy-uszczelniamy/

[5] Kleje i uszczelniacze elastyczne – https://www.pol-sil.pl/oferta/weicon/kleje-i-uszczelniacze-elastyczne