Własny warsztat to miejsce, gdzie możesz realizować projekty DIY, naprawiać sprzęt i rozwijać techniczne umiejętności. Niezależnie czy jesteś początkującym majsterkowiczem czy doświadczonym hobbystą, wiedza o montażu CB radia, instalacji kompresora czy naprawie narzędzi jest nieoceniona. W tym poradniku przedstawiamy praktyczne wskazówki dotyczące kluczowych aspektów wyposażenia i utrzymania warsztatu DIY, które pomogą Ci w samodzielnej realizacji projektów bez konieczności korzystania z profesjonalnych usług.

Spis treści

- Warsztat DIY: Jak zamontować CB radio bez wiercenia

- Warsztat DIY: Mocowanie CB radia bez dziur w samochodzie

- Warsztat DIY: Jak podłączyć CB radio w domu

- Warsztat DIY: Jak zamontować kompresor do silnika benzynowego

- Warsztat DIY: Montaż kompresora krok po kroku

- Warsztat DIY: Instrukcja montażu kufra do skutera

- Warsztat DIY: Mocowanie kufra do skutera bez specjalistycznych narzędzi

- Warsztat DIY: Blat do krajzegi – materiały i wykonanie

- Warsztat DIY: Z czego blat do piły stołowej – porównanie materiałów

- Warsztat DIY: Jak zrobić blat do krajzegi – instrukcja krok po kroku

- Warsztat DIY: Czym smarować blat grubościówki dla optymalnej pracy

- Podsumowanie: Warsztat DIY – klucz do samodzielnych napraw i modyfikacji

Warsztat DIY: Jak zamontować CB radio bez wiercenia

Montaż CB radia bez ingerencji w konstrukcję pojazdu jest możliwy dzięki kilku sprytnym rozwiązaniom. Pierwszą opcją są uchwyty samoprzylepne z mocną taśmą dwustronną, które wytrzymują obciążenie do 2 kg. Przed aplikacją należy dokładnie odtłuścić powierzchnię alkoholem izopropylowym i pozostawić do wyschnięcia. Następnie przyłóż uchwyt, dociśnij na 30 sekund i pozostaw na 24 godziny dla uzyskania pełnej przyczepności.

Alternatywnym rozwiązaniem są uchwyty z przyssawkami próżniowymi. Działają najlepiej na gładkich powierzchniach jak szyby czy plastikowe elementy deski rozdzielczej. Nowoczesne przyssawki silikonowe oferują znacznie lepszą przyczepność niż starsze modele. Pamiętaj jednak, że przy dużych wahaniach temperatury mogą z czasem tracić siłę ssącą.

Warto rozważyć również uchwyty zaciskowe, które można zamontować na kratce nawiewu, na krawędzi schowka lub innych elementach wystających. Nie wymagają wiercenia ani klejenia, a jednocześnie zapewniają stabilne mocowanie. Dodatkową zaletą jest możliwość szybkiego demontażu i przeniesienia radia w inne miejsce.

Przy montażu bez wiercenia kluczowe jest także odpowiednie poprowadzenie kabli. Wykorzystaj istniejące szczeliny w desce rozdzielczej lub zastosuj samoprzylepne klipsy kablowe, które pozwolą na estetyczne ukrycie przewodów. Pamiętaj, że kabel antenowy powinien być prowadzony z dala od instalacji elektrycznej pojazdu, aby uniknąć zakłóceń.

Warsztat DIY: Mocowanie CB radia bez dziur w samochodzie

Profesjonalne mocowanie CB radia bez ingerencji w konstrukcję samochodu wymaga odpowiedniego planowania. Jednym z najskuteczniejszych rozwiązań są specjalistyczne uchwyty magnetyczne. Składają się z dwóch części – metalowej płytki, którą przykleja się do radia oraz podstawy magnetycznej mocowanej do deski rozdzielczej. Magnesy neodymowe zapewniają siłę utrzymania do 5 kg, co jest wystarczające nawet dla większych modeli radiostacji.

System mocowania na rzepy przemysłowe to kolejna skuteczna metoda. Taśmy rzepowe o zwiększonej wytrzymałości (typu heavy-duty) posiadają znacznie większą siłę trzymania niż standardowe rzepy. Klej na taśmach jest odporny na wysokie temperatury panujące w samochodzie latem. Aby zwiększyć trwałość mocowania, warto zastosować primer zwiększający przyczepność przed aplikacją rzepów.

Dla kierowców ceniących elastyczność, doskonałym rozwiązaniem są uchwyty typu RAM Mount. System składa się z ramienia z przegubem kulowym, które można zamontować do szyby za pomocą przyssawki lub do kratki nawiewu za pomocą specjalnego zacisku. Przegub kulowy pozwala na ustawienie radia pod dowolnym kątem, a całość można łatwo zdemontować bez pozostawiania śladów.

Warto również rozważyć wykorzystanie istniejących elementów pojazdu. Niektóre modele samochodów posiadają schowki lub półki, które można zaadaptować na miejsce dla CB radia. Wystarczy zastosować podkładki antypoślizgowe z gumy silikonowej, aby zapobiec przesuwaniu się urządzenia podczas jazdy.

Warsztat DIY: Jak podłączyć CB radio w domu

Instalacja CB radia w warunkach domowych wymaga kilku kluczowych elementów. Przede wszystkim potrzebujesz stabilnego źródła zasilania. CB radia pracują na napięciu 12-13,8V DC, dlatego niezbędny będzie zasilacz stabilizowany o wydajności prądowej minimum 3A dla standardowych modeli, a dla radii z większą mocą nawet 5-10A. Zasilacz powinien posiadać zabezpieczenie przeciwzwarciowe i przeciwprzeciążeniowe.

Kolejnym istotnym elementem jest odpowiednia antena. W warunkach domowych najlepiej sprawdzają się anteny bazowe montowane na zewnątrz budynku. Popularne modele to anteny typu GP (Ground Plane) o długości 1/4 lub 5/8 długości fali. Antenę należy zamontować jak najwyżej, najlepiej na dachu lub specjalnym maszcie. Pamiętaj o właściwym uziemieniu – w przypadku anten GP konieczne jest podłączenie przeciwwagi.

Kabel antenowy powinien być jak najkrótszy, aby zminimalizować straty sygnału. Zaleca się stosowanie kabla koncentrycznego RG-213 lub RG-8, które mają mniejsze tłumienie niż cieńsze RG-58. Jeśli konieczne jest prowadzenie kabla na dłuższym odcinku, warto rozważyć instalację tunera antenowego, który pomoże dopasować impedancję anteny do radia.

Po połączeniu wszystkich elementów konieczne jest dostrojenie anteny. Do tego celu wykorzystaj reflektometr (SWR meter), który pozwoli zmierzyć współczynnik fali stojącej. Prawidłowo dostrojona antena powinna mieć SWR poniżej 1,5:1. Regulacji dokonuje się poprzez zmianę długości promiennika anteny zgodnie z instrukcją producenta.

Warsztat DIY: Jak zamontować kompresor do silnika benzynowego

Montaż kompresora do silnika benzynowego wymaga precyzji i znajomości podstaw mechaniki. Pierwszym krokiem jest wybór odpowiedniego miejsca montażowego. Kompresor powinien być zamontowany w miejscu, gdzie nie będzie narażony na nadmierne ciepło z układu wydechowego, a jednocześnie będzie miał dostęp do powietrza chłodzącego. Zwykle montuje się go na wsporniku przymocowanym do bloku silnika lub na specjalnej ramie.

Kluczowym elementem jest system napędowy. Najczęściej stosuje się napęd pasowy, gdzie kompresor jest napędzany przez pasek klinowy lub wielorowkowy połączony z kołem pasowym wału korbowego. Ważne jest prawidłowe ustawienie kół pasowych w jednej linii (współosiowość) oraz odpowiednie napięcie paska. Zbyt luźny pasek będzie się ślizgał, a zbyt napięty może uszkodzić łożyska.

Przy montażu należy zadbać o właściwe podłączenie układu ssącego i tłoczącego. Wlot powietrza do kompresora powinien być wyposażony w filtr powietrza, aby zapobiec dostawaniu się zanieczyszczeń. Wylot z kompresora łączymy z przewodem wysokociśnieniowym prowadzącym do zbiornika powietrza. Wszystkie połączenia muszą być szczelne i zabezpieczone przed wibracjami.

Nie można zapomnieć o systemie sterowania. W najprostszym wariancie stosuje się wyłącznik ciśnieniowy (presostat), który automatycznie wyłącza kompresor po osiągnięciu zadanego ciśnienia i włącza go ponownie, gdy ciśnienie spadnie poniżej określonego poziomu. System powinien być również wyposażony w zawór bezpieczeństwa, który zapobiega nadmiernemu wzrostowi ciśnienia.

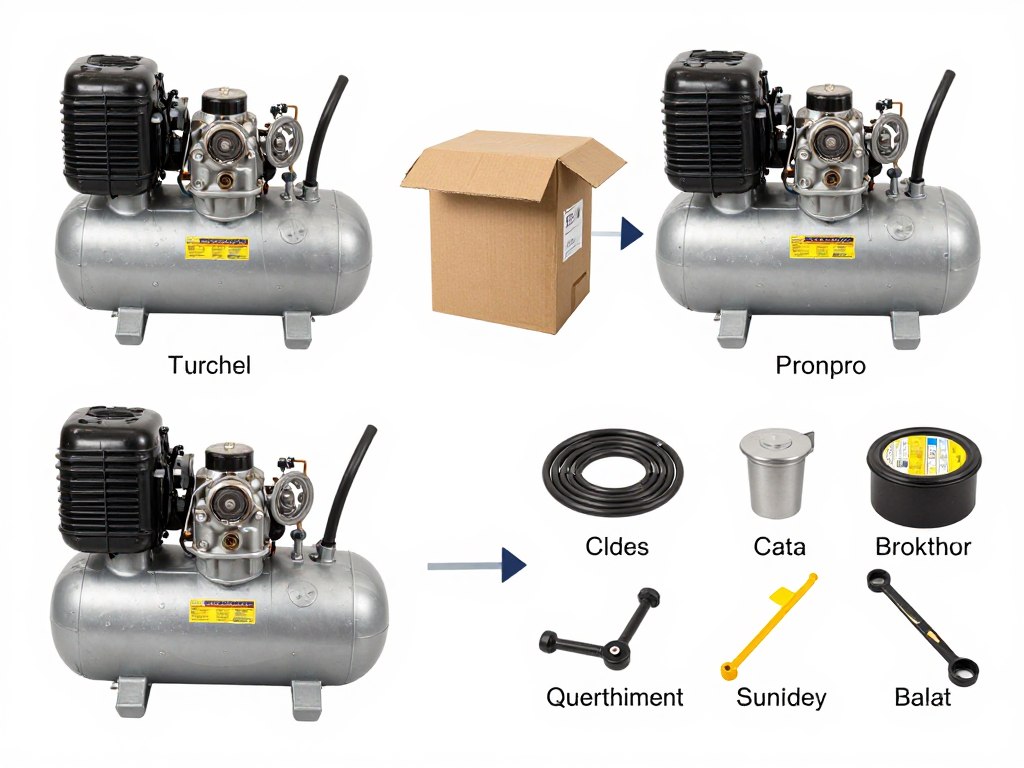

Warsztat DIY: Montaż kompresora krok po kroku

Prawidłowy montaż kompresora warsztatowego rozpoczyna się od przygotowania stabilnego podłoża. Kompresor powinien stać na równej, twardej powierzchni, najlepiej na specjalnych podkładkach antywibracyjnych, które redukują przenoszenie drgań. Dla większych jednostek zaleca się przykręcenie do podłoża za pomocą kotew rozporowych.

Następnym krokiem jest montaż układu ssącego. W przypadku kompresorów tłokowych należy zamontować filtr powietrza na wlocie cylindra. Niektóre modele wymagają zalania olejem przed pierwszym uruchomieniem – zawsze sprawdź zalecenia producenta dotyczące rodzaju i ilości oleju. Pamiętaj, że pierwsze uruchomienie powinno odbyć się bez obciążenia, z otwartym zaworem spustowym zbiornika.

Instalacja elektryczna to kolejny kluczowy element. Kompresor należy podłączyć do sieci elektrycznej zgodnie z jego specyfikacją. Urządzenia jednofazowe (230V) o mocy do 2,2 kW można zwykle podłączyć do standardowego gniazdka domowego z zabezpieczeniem 16A. Kompresory o większej mocy lub trójfazowe (400V) wymagają specjalnego przyłącza i zabezpieczeń. Zawsze stosuj przewody o odpowiednim przekroju, dostosowanym do poboru prądu.

Ostatnim etapem jest montaż instalacji pneumatycznej. Na wyjściu ze zbiornika montujemy reduktor ciśnienia z filtrem, który pozwala na regulację ciśnienia roboczego i oczyszcza powietrze z wilgoci i zanieczyszczeń. Następnie podłączamy szybkozłączki lub rozdzielacz, do którego będziemy podłączać narzędzia pneumatyczne. Wszystkie połączenia gwintowe uszczelniamy taśmą teflonową lub specjalnym uszczelniaczem do gwintów.

Warsztat DIY: Instrukcja montażu kufra do skutera

Montaż kufra do skutera to praktyczne rozwiązanie zwiększające przestrzeń bagażową. Proces rozpoczyna się od wyboru odpowiedniego stelaża (płyty montażowej) pasującego do modelu skutera. Stelaże dzielą się na uniwersalne i dedykowane do konkretnych modeli. Te drugie zapewniają lepsze dopasowanie, ale są droższe. Przed zakupem upewnij się, że wybrany stelaż jest kompatybilny z Twoim skuterem i kufrem.

Pierwszym krokiem montażu jest demontaż oryginalnego bagażnika lub przygotowanie miejsca montażowego na tylnej części skutera. Zwykle wymaga to odkręcenia kilku śrub. Następnie przykładamy stelaż do punktów montażowych i wstępnie mocujemy go za pomocą dostarczonych śrub. Na tym etapie nie dokręcaj śrub do końca – pozwoli to na późniejsze regulacje.

Po zamontowaniu stelaża przystępujemy do instalacji płyty montażowej kufra. Płyta ta jest łącznikiem między stelażem a kufrem, umożliwiającym szybkie zdejmowanie bagażnika. Montujemy ją do stelaża za pomocą śrub, podkładek i nakrętek samozabezpieczających. Ważne jest, aby płyta była ustawiona równolegle do podłoża i centralnie względem skutera.

Ostatnim etapem jest dopasowanie kufra do płyty montażowej. Większość nowoczesnych kufrów posiada system szybkiego montażu typu „click-on”. Wystarczy nasunąć kufer na płytę i docisnąć, aż usłyszymy charakterystyczne kliknięcie. Po zamontowaniu kufra sprawdź, czy jest stabilny i nie porusza się podczas jazdy. Teraz możesz dokręcić wszystkie śruby z odpowiednim momentem, zgodnie z zaleceniami producenta.

Warsztat DIY: Mocowanie kufra do skutera bez specjalistycznych narzędzi

Mocowanie kufra do skutera można wykonać samodzielnie, nawet bez specjalistycznych narzędzi. Najprostszym rozwiązaniem są uniwersalne stelaże z regulowanymi uchwytami, które można dopasować do większości modeli skuterów. Do montażu wystarczy podstawowy zestaw kluczy imbusowych i płasko-oczkowych. Przed rozpoczęciem prac warto zabezpieczyć lakier skutera taśmą malarską, aby uniknąć zarysowań.

Alternatywnym rozwiązaniem dla osób bez doświadczenia technicznego są kufry montowane na paski. System składa się z mocnych pasków nylonowych z klamrami, które przeprowadza się pod siedzeniem lub wokół bagażnika skutera. Takie rozwiązanie nie wymaga wiercenia ani modyfikacji pojazdu, a montaż zajmuje zaledwie kilka minut. Wadą jest mniejsza stabilność przy większych prędkościach.

Dla skuterów posiadających fabryczny bagażnik, dostępne są adaptery montażowe typu „quick-release”. Składają się one z płyty mocowanej do bagażnika za pomocą śrub lub zacisków oraz kompatybilnej podstawy kufra. System pozwala na szybkie zdejmowanie kufra bez użycia narzędzi, co jest przydatne przy krótkich postojach lub parkowaniu w miejscach publicznych.

Niezależnie od wybranej metody, kluczowe jest prawidłowe wyważenie kufra. Powinien być zamontowany centralnie, aby nie wpływał negatywnie na prowadzenie skutera. Maksymalne obciążenie kufra zwykle wynosi 3-5 kg, w zależności od modelu. Przekroczenie tej wartości może prowadzić do niestabilności pojazdu, szczególnie przy większych prędkościach lub podczas pokonywania zakrętów.

Warsztat DIY: Blat do krajzegi – materiały i wykonanie

Wykonanie solidnego blatu do krajzegi (piły stołowej) to podstawa precyzyjnej pracy w warsztacie. Najlepszym materiałem na blat jest płyta MDF o grubości minimum 18 mm, a optymalnie 22-25 mm. MDF zapewnia idealnie płaską powierzchnię, nie wypacza się i ma jednolitą strukturę, co ułatwia wykonanie precyzyjnych rowków i otworów. Alternatywnie można zastosować sklejkę brzozową, która jest bardziej odporna na wilgoć, ale droższa.

Proces wykonania rozpoczyna się od dokładnego pomiaru i wycięcia płyty na wymiar odpowiadający podstawie krajzegi z zapasem około 10 cm z każdej strony. Następnie należy wykonać centralny otwór na tarczę piły. Warto użyć szablonu z oryginalnego blatu lub dokładnie odmierzyć pozycję otworu. Otwór powinien być nieco większy niż średnica tarczy, aby zapewnić swobodny ruch bez tarcia.

Kolejnym krokiem jest wykonanie rowków na prowadnice. Można to zrobić za pomocą frezu lub precyzyjnie prowadzonej pilarki. Rowki powinny być równoległe do linii cięcia tarczy i mieć głębokość dostosowaną do używanych prowadnic. Dla zwiększenia trwałości można je wykleić aluminiowymi profilami lub laminatem HPL.

Powierzchnię blatu warto zabezpieczyć przed wilgocią i uszkodzeniami mechanicznymi. Najlepszym rozwiązaniem jest pokrycie laminatem HPL lub żywicą epoksydową. Alternatywnie można zastosować kilka warstw lakieru poliuretanowego. Na koniec warto nanieść skalę pomiarową wzdłuż krawędzi blatu, co ułatwi precyzyjne ustawianie elementów do cięcia.

Warsztat DIY: Z czego blat do piły stołowej – porównanie materiałów

Wybór odpowiedniego materiału na blat do piły stołowej ma kluczowe znaczenie dla precyzji cięcia i trwałości urządzenia. Płyta MDF to najpopularniejszy wybór ze względu na przystępną cenę i dobre właściwości użytkowe. Charakteryzuje się jednolitą strukturą bez sęków i pustych przestrzeni, co zapewnia stabilność wymiarową. Wadą jest wrażliwość na wilgoć i mniejsza odporność na uszkodzenia mechaniczne niż inne materiały.

Sklejka wodoodporna to materiał droższy od MDF, ale oferujący lepszą odporność na wilgoć i większą wytrzymałość. Najlepsze rezultaty daje sklejka brzozowa o minimum 9 warstwach i grubości 18-22 mm. Sklejka ma tendencję do minimalnego wypaczania się przy zmianach wilgotności, ale jest to mniej widoczne niż w przypadku litego drewna. Powierzchnia sklejki wymaga szlifowania i zabezpieczenia lakierem lub laminatem.

Dla profesjonalnych zastosowań warto rozważyć płyty kompaktowe HPL (laminat wysokociśnieniowy). Są to płyty warstwowe nasączone żywicami fenolowymi i utwardzane pod wysokim ciśnieniem. Zapewniają wyjątkową trwałość, odporność na wilgoć, zarysowania i uderzenia. Powierzchnia jest idealnie gładka, co zmniejsza tarcie podczas przesuwania materiału. Główną wadą jest wysoka cena i trudność w obróbce – wymagają specjalistycznych narzędzi.

Ciekawą alternatywą są również blaty kompozytowe z żywicy epoksydowej wzmacnianej włóknem szklanym. Można je wykonać samodzielnie, zalewając żywicą formę z przygotowanymi otworami i rowkami. Takie blaty są praktycznie niezniszczalne, odporne na wilgoć i chemikalia. Proces wykonania jest jednak czasochłonny i wymaga doświadczenia w pracy z żywicami.

Warsztat DIY: Jak zrobić blat do krajzegi – instrukcja krok po kroku

Wykonanie profesjonalnego blatu do krajzegi rozpoczyna się od przygotowania materiałów i narzędzi. Potrzebujesz płyty MDF lub sklejki o grubości 22-25 mm, pilarki do przycięcia na wymiar, wyrzynarki lub frezu do wykonania otworów, papieru ściernego o różnej gradacji oraz materiałów wykończeniowych. Dodatkowo przyda się kątownik, miara i ołówek do precyzyjnego oznaczania.

Pierwszym krokiem jest dokładne wymierzenie i wycięcie płyty bazowej. Powinna być większa od oryginalnego blatu o około 10-15 cm z każdej strony, co zapewni lepsze podparcie dla większych elementów. Następnie przenosimy na nią układ otworów z oryginalnego blatu. Kluczowy jest otwór na tarczę piły – musi być idealnie wycentrowany względem osi silnika.

Po wycięciu głównego otworu przystępujemy do wykonania rowka na prowadnicę kątową. Rowek powinien być idealnie równoległy do linii cięcia tarczy. Najlepiej wykonać go za pomocą frezu z prowadnicą. Standardowa szerokość rowka to 19 mm (3/4 cala), a głębokość około 8-10 mm. Dla zwiększenia trwałości można wykleić rowek aluminiowym profilem T-track, który dodatkowo umożliwi montaż różnych akcesoriów.

Kolejnym etapem jest wykonanie wkładki zerowej (throat plate) wokół tarczy piły. Jest to wymienny element, który minimalizuje szczelinę wokół tarczy, co zapobiega wpadaniu drobnych elementów i zapewnia lepsze podparcie dla ciętego materiału. Wkładkę wykonujemy z tworzywa sztucznego lub sklejki o grubości 6-8 mm. Na koniec całą powierzchnię blatu szlifujemy papierem ściernym o gradacji 180-220 i zabezpieczamy kilkoma warstwami lakieru poliuretanowego lub woskiem do drewna.

Warsztat DIY: Czym smarować blat grubościówki dla optymalnej pracy

Prawidłowe smarowanie blatu grubościówki ma kluczowe znaczenie dla jakości obróbki drewna i żywotności maszyny. Najlepszym środkiem do smarowania jest wosk carnauba lub wosk pszczeli. Wosk tworzy cienką, twardą powłokę, która zmniejsza tarcie i zapobiega przywieraniu żywicy z drewna do powierzchni blatu. Aplikację wykonujemy na czysty i odtłuszczony blat, wcierając wosk szmatką z mikrofibry i polerując do uzyskania połysku.

Alternatywnym rozwiązaniem jest spray silikonowy przeznaczony do maszyn do obróbki drewna. Silikon tworzy niewidoczną warstwę zmniejszającą tarcie, jest odporny na wysokie temperatury i nie przyciąga pyłu. Ważne, aby stosować produkty bez dodatków, które mogłyby wchodzić w reakcję z drewnem lub lakierami. Spray nakładamy równomiernie na całą powierzchnię blatu i pozostawiamy do wyschnięcia na około 10 minut.

Dla profesjonalnych zastosowań warto rozważyć specjalistyczne środki zawierające PTFE (teflon). Tworzą one wyjątkowo trwałą i śliską powłokę, odporną na ścieranie. Produkty takie jak Bostik GlideCote czy TopCote są dedykowane do maszyn stolarskich i zapewniają długotrwałą ochronę. Aplikacja jest podobna jak w przypadku sprayu silikonowego, ale efekt utrzymuje się znacznie dłużej.

Niezależnie od wybranego środka, smarowanie blatu grubościówki powinno być wykonywane regularnie, w zależności od intensywności użytkowania. Przy codziennej pracy zaleca się odświeżanie powłoki co 2-3 dni, przy okazjonalnym użytkowaniu wystarczy raz na 2-3 tygodnie. Przed aplikacją zawsze dokładnie oczyść blat z pyłu i pozostałości drewna, najlepiej za pomocą odkurzacza i szmatki zwilżonej alkoholem izopropylowym.

Podsumowanie: Warsztat DIY – klucz do samodzielnych napraw i modyfikacji

Własny warsztat DIY to przestrzeń, która daje ogromne możliwości realizacji projektów technicznych, od montażu CB radia po naprawę narzędzi. Jak pokazaliśmy w poradniku, wiele zadań można wykonać samodzielnie, bez specjalistycznego sprzętu czy zaawansowanej wiedzy technicznej. Kluczem do sukcesu jest odpowiednie przygotowanie, dobór właściwych materiałów i postępowanie zgodnie z sprawdzonymi metodami.

Pamiętaj, że każdy projekt DIY to nie tylko oszczędność pieniędzy, ale również satysfakcja z własnoręcznie wykonanej pracy i zdobywanie cennych umiejętności. Rozpoczynając od prostszych zadań, stopniowo możesz podejmować się coraz bardziej zaawansowanych projektów, rozbudowując swój warsztat i zestaw narzędzi.

Niezależnie czy montujesz CB radio bez wiercenia, instalujesz kompresor czy wykonujesz blat do piły stołowej, zawsze priorytetem powinna być bezpieczeństwo. Stosuj odpowiednie środki ochrony osobistej, czytaj instrukcje producentów i nie podejmuj się zadań przekraczających Twoje umiejętności.

Źródła:

[1] https://cb-radia.pl/uslugi-serwis-c-64.html

[2] https://inradio.pl/naprawy-serwisowe-w-inradio/

[3] https://www.saxon.waw.pl/